欢迎光临~耐锢数字化智能软件技术(广东)有限公司官方网站!

语言选择:繁體中文

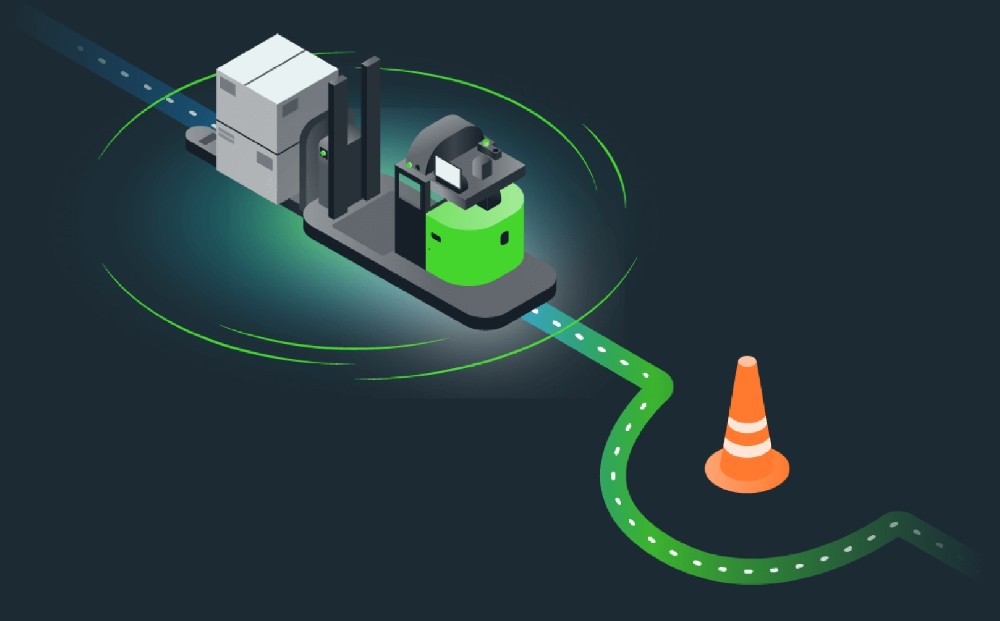

AGV(自动引导车)托盘机器人实施失败的定义可以从多个角度进行理解,主要包括以下几个方面:

功能不达标:AGV未能按照设计要求完成预定的任务,例如无法准确定位、导航失败、无法与其他系统(如WMS)集成等。

故障频发:在实施后,AGV频繁出现故障,导致需要频繁维修或停机,影响正常运营。

效率低下:AGV的使用未能显著提高仓库或生产线的运营效率,反而导致作业效率降低。

成本超支:实施AGV后,相关的运营成本(如维护、人工干预等)超过了预期的预算,未能实现成本节约。

操作复杂:操作人员对AGV的使用感到困难,培训效果不佳,导致工作效率降低。

员工抵触:员工对AGV的使用产生抵触情绪,影响了团队的合作和整体工作氛围。

未能按时交付:项目未能在预定的时间内完成实施,导致生产或物流安排受到影响。

目标未达成:实施AGV的初衷(如提高自动化程度、减少人力成本等)未能实现,导致项目目标未达成。

安全隐患:AGV在运行过程中存在安全隐患,可能对员工或设备造成伤害或损坏。

合规问题:未能满足行业标准或法规要求,导致合规性问题。

数据不准确:AGV无法准确记录和反馈操作数据,影响后续的决策和优化。

缺乏反馈机制:实施过程中未能建立有效的反馈机制,导致无法及时发现和解决问题。

AGV托盘机器人实施失败的定义是多维度的,涉及技术、运营、用户体验、项目管理、安全等多个方面。企业在实施AGV时,应充分评估这些因素,以确保项目的成功和有效性。