AGV仓储机器人通过其先进的技术和高效的运作方式,显著地改变了传统的仓储管理模式。以下是AGV仓储机器人如何改变传统仓储管理模式的几个关键点:

自主搬运与路径优化:AGV仓储机器人通过激光导航、磁条导航或电子地图等技术,实现自主搬运作业,并根据地面标记或预设路径自动规划最优路线,减少了堵塞和等待时间。这种高效的路径优化能力,使得物品搬运速度显著提高,确保了仓储作业的高效运行。

精确定位与放置:AGV机器人能够精确地将货物送到指定位置,避免了人为操作可能带来的误差,提高了作业的准确性。

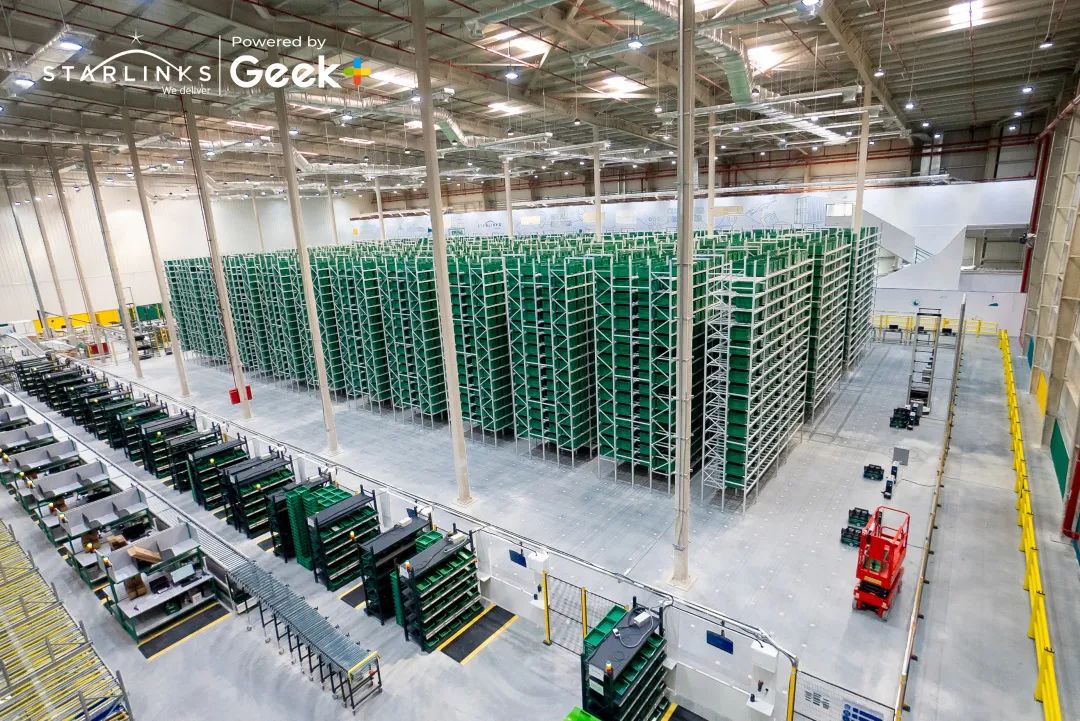

减少人工干预:AGV仓储机器人的引入,使得仓库中许多原本需要人工完成的搬运、码垛、分拣等任务得以自动化完成,从而减少了人力需求,降低了人力成本。

提升作业安全性:AGV机器人配备了传感器和避障系统,能够在复杂环境中轻松应对,避免碰撞,保障了作业人员的安全。同时,AGV机器人还可以在高风险区域(如狭窄通道、高温或光线不足的区域)进行作业,进一步降低了人员受伤的风险。

模块化设计与即插即用:AGV仓储机器人通常采用模块化设计,使得系统可以根据实际需求实现即插即用,方便升级和扩展。这种灵活性使得AGV系统能够快速适应仓库布局的调整和业务扩展的需求。

智能调度与协同作业:地面控制系统作为“智慧大脑”,能够指挥多台AGV机器人协同作战,确保它们既高效又和谐地完成任务。这种智能调度能力使得整个仓储管理系统更加灵活和高效。

数字化与信息化:AGV仓储机器人的引入推动了仓储管理的数字化和信息化水平提升。通过与控制管理系统的集成,AGV机器人能够实时反馈作业状态、位置信息等数据,为管理者提供了更加全面、准确的仓储管理信息。

优化库存与提升产能:AGV机器人能够根据控制管理系统下达的作业指令,自动完成货物的入库、出库、盘点等任务,从而优化了库存管理流程。同时,由于AGV机器人能够24小时不间断工作,因此能够显著提升仓库的产能和效率。

以某知名电子厂为例,该厂主要生产智能手机配件,日产量达1万件。在引入AGV机器人之前,工厂内部物料运输主要依靠人工推车完成,不仅耗时耗力,还容易出现差错。自从引进AGV搬运机器人后,该厂实现了生产线的智能化升级,效率提升显著。数据显示,物料周转时间缩短40%,生产等待时间有效减少;人工成本降低25%,大量人力资源释放;产品质量提升15%,人为失误大幅减少;整体生产效率提升30%,产能显著提高。

综上所述,AGV仓储机器人通过提高作业效率与准确性、降低人力成本与风险、增强系统灵活性与适应性、提升仓储管理智能化水平以及实际案例的验证,显著地改变了传统的仓储管理模式。未来,随着技术的不断进步和应用场景的不断拓展,AGV仓储机器人将在仓储管理中发挥更加重要的作用。