选择适合工厂使用的自动导引车(AGV)需要考虑多个因素,包括工厂的具体需求、环境条件、生产流程、托盘尺寸、货物重量、货物需要举升的高度、空间布局以及预算等。

以下是一些常见的AGV类型及其适用场景:

适用场景:适用于重型货物搬运,如托盘、集装箱等。

特点:具有较强的举升能力和较长的续航时间。

适用场景:适合于拉动或推动货物车辆,常用于生产线物料供应。

特点:灵活性高,能适应多种运输任务。

适用场景:适用于需要在固定位置进行货物装卸的场合。

特点:能够在特定工位自动顶升货物,便于上下料操作。

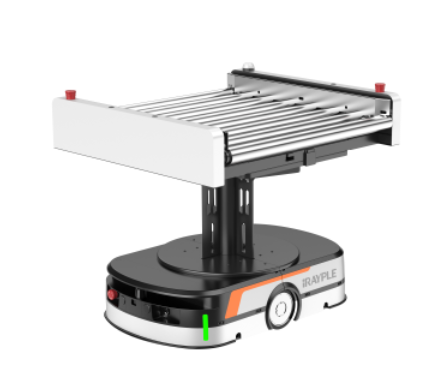

适用场景:适合于运输需要通过滚筒输送的物品,如电子产品组装线。

特点:能够无缝对接生产线上的其他自动化设备。

适用场景:适用于小型零件的搬运和装配工作。

特点:体积小巧,移动灵活,适合狭窄空间作业。

适用场景:适用于需求多变或复杂的制造环境。

特点:具备多种功能模块,可根据任务需求快速调整。

适用场景:适用托盘尺寸相对固定,对现场改造少。

特点:托盘式AGV还具备高精度定位与导航能力,采用高精度激光SLAM(即时定位与地图构建)导航技术,实现毫米级的重复定位精度和导航精度,确保搬运任务的准确性。托盘AGV机器人能够与其他设备和系统无缝对接,实现更高级别的自动化和集成。

评估需求:明确工厂的生产任务、物料搬运量及频次等。

场地考察:考虑工厂的地形、通道宽度、障碍物分布等。

兼容性分析:确保AGV能与现有的生产管理系统和其他自动化设备良好集成。

成本预算:综合考虑购置成本、维护费用及长期投资回报率。

安全性考虑:选择符合国家安全标准且具备完善安全防护措施的AGV产品。

如果您的工厂主要从事重型机械的生产,可能需要叉车式AGV来搬运大型部件。

若是电子产品的流水线生产,则滚筒式AGV可能更为合适。

综上所述,在选择AGV时,请务必根据自身工厂的实际情况进行细致分析和比较。如有必要,可咨询专业的自动化解决方案提供商以获取更具体的建议。